表面粗さ

表面粗さの種類や求め方などを掲載しています。

このページは、JIS B 0031(1994)、JIS B 0601(1994)より抜粋したものです。

表面粗さの種類

工業製品の表面粗さを表すパラメータとして、算術平均粗さ(Ra)、最大高さ(Ry)、十点平均粗さ(Rz)、凹凸の平均間隔(Sm)、局部山頂の平均間隔(S)および負荷長さ率(tp)の定義並びに表示について規定されており、表面粗さは、対象物の表面からランダムに抜き取った各部分におけるそれぞれの算術平均値である。

〔中心線平均粗さ(Ra75)は、JIS B 0031・JIS B 0601の付属書で定義されている。〕

代表的な表面粗さの求め方

算術平均粗さ Ra

粗さ曲線からその平均線の方向に基準長さだけを抜き取り、この抜取り部分の平均線の方向にX軸を、縦倍率の方向にY軸を取り、粗さ曲線をy=(fx)で表したときに、次の式によって求められる値をマイクロメートル(μm)で表したものをいう。

\[Ra=\frac{1}{\ell} \int_0^{\ell}| f(x) |dx\]

最大高さ Ry

粗さ曲線からその平均線の方向に基準長さだけを抜き取り、この抜取り部分の山頂線と谷底線との間隔を粗さ曲線の縦倍率の方向に測定し、この値をマイクロメートル(μm)で表したものをいう。

\[Ry=Rp+Rv\]

備考:

Ryを求める場合には、きずとみなされるような並はずれて高い山および低い谷がない部分から、基準長さだけ抜き取る。

十点平均粗さ Rz

粗さ曲線からその平均線の方向に基準長さだけを抜き取り、この抜取り部分の平均線から縦倍率の方向に測定した、最も高い山頂から5番目までの山頂の標高(Yp)の絶対値の平均値と、最も低い谷底から5番目までの谷底の標高(Yv)の絶対値の平均値との和を求め、この値をマイクロメートル(μm)で表したものをいう。

\[Rz=\frac{| Yp1+Yp2+Yp3+Yp4+Yp5 |+| Yv1+Yv2+Yv3+Yv4+Yv5 |}{5}\]

\(Yp1+Yp2+Yp3+Yp4+Yp5\): 基準長さ\(\ell\)に対する抜取り部分の、最も高い山頂から5番目までの山頂の標高

\(Yv1+Yv2+Yv3+Yv4+Yv5\): 基準長さ\(\ell\)に対する抜取り部分の、最も低い谷底から5番目までの谷底の標高

参考 算術平均粗さ(Ra)と従来の表記の関係

*3種類の相互関係は、便宜上の関係を表したもので厳密性はありません。

*Ra:Ry,Rzの評価長さはカットオフ値、基準長さをそれぞれ5倍した値です。

| 算術平均粗さ Ra | 最大高さ Ry | 十点平均粗さ Rz | Ry・Rzの基準長さ \(\ell\)(mm) | 従来の仕上げ記号 | ||

| 標準数列 | カットオフ値 λc(mm) | 面の肌の図示 | 標準数列 | |||

| 0.012 a 0.025 a 0.05 a 0.1 a 0.2 a | 0.08 |  | 0.05 s 0.1 s 0.2 s 0.4 s 0.8 s | 0.05 z 0.1 z 0.2 z 0.4 z 0.8 z | 0.08 | ▽▽▽▽ |

| 0.25 | 0.08 | |||||

| 0.25 | 0.25 | |||||

| 0.8 | 0.25 | |||||

| 0.8 | 0.8 | |||||

| 0.4 a 0.8 a 1.6 a | 0.8 |  | 1.6 s 3.2 s 6.3 s | 1.6 z 3.2 z 6.3 z | 0.8 | ▽▽▽ |

| 3.2 a 6.3 a | 2.5 |  | 12.5 s 25 s | 12.5 z 25 z | 2.5 | ▽▽ |

| 12.5 a 25 a | 8 |  | 50 s 100 s | 50 z 100 z | 2.5 | ▽ |

| 8 | ||||||

| 50 a 100 a | 8 |  | 200 s 400 s | 200 z 400 z | 8 | ~ |

| - | - | |||||

製図一面の肌の図示方法

JIS B 0031(1994)より抜粋したものです。

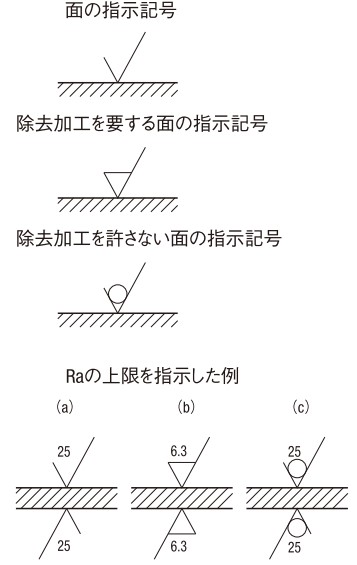

面の指示記号に対する各指示記号の位置

面の肌に関する指示記号は、面の指示記号に対し、表面粗さの値、カットオフ値または基準長さ、加工方法、筋目方向の記号、表面うねりなどを下図「各指示記号の記入位置」で示す位置に配置して表す。

各指示記号の記入位置

a:Raの値

b:加工方法

c:カットオフ値・評価長さ

c’:基準長さ・評価長さ

d:筋目方向の記号

f:Ra以外のパラメータ(tpのときには、パラメータ/切断レベル)

g:表面うねり(JIS B 0610による)

備考:a または f 以外は、必要に応じて記入する。

参考 上図「各指示記号の記入位置」のeの箇所に、ISO 1302では仕上げ代を記入することになっている。

| 記号 | 意味 | 説明図 |

|---|---|---|

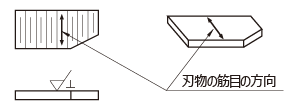

| 加工による刃物の筋目の方向が記号を記入した図の投影面に平行 例: 形削り面 |  |

| 加工による刃物の筋目の方向が記号を記入した図の投影面に直角 例: 形削り面(横から見る状態)旋削、円筒研削面 |  |

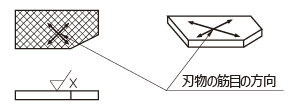

| 加工による刃物の筋目の方向が記号を記入した図の投影面に斜めで2方向に交差 例: ホーニング仕上げ面 |  |

| 加工による刃物の筋目が多方向に交差または無方向 例: ラップ仕上げ面、超仕上げ面、横送りをかけた正面フライスまたはエンドミル削り面 |  |

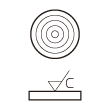

| 加工による刃物の筋目が記号を記入した面の中心に対してほぼ同心円状 例: 面削り面 |  |

| 加工による刃物の筋目が記号を記入した面の中心に対して、ほぼ放射状 |  |

面の肌の図示例

各種加工法による粗さの範囲

| 算術平均粗さ(Ra) | 0.025 | 0.05 | 0.1 | 0.2 | 0.4 | 0.8 | 1.6 | 3.2 | 6.3 | 12.5 | 25 | 50 | 100 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 従来の粗さ表記 | 最大高さ(Rzmax.) | 0.1 -S | 0.2 -S | 0.4 -S | 0.8 -S | 1.6 -S | 3.2 -S | 6.3 -S | 12.5 -S | 25 -S | 50 -S | 100 -S | 200 -S | 400 -S |

| 基準長さの標準値(mm) | 0.25 | 0.8 | 2.5 | 8 | 25 | |||||||||

| 仕上げ記号 | ▽▽▽▽ | ▽▽▽ | ▽▽ | ▽ | - | |||||||||

| 加工法 | 鍛造 | 精密 | ||||||||||||

| 鋳造 | 精密 | |||||||||||||

| ダイカスト | ||||||||||||||

| 熱間圧延 | ||||||||||||||

| 冷間圧延 | ||||||||||||||

| 引抜キ | ||||||||||||||

| 押出シ | ||||||||||||||

| タンブリング | ||||||||||||||

| 砂吹キ | ||||||||||||||

| 転造 | ||||||||||||||

| 正面フライス削り | 精密 | |||||||||||||

| 平削り | ||||||||||||||

| 彫削り(立削りを含む) | ||||||||||||||

| フライス削り | 精密 | |||||||||||||

| 精密中グリ | ||||||||||||||

| ヤスリ仕上 | 精密 | |||||||||||||

| 丸削り | 精密 | 上 | 中 | 荒 | ||||||||||

| 中グリ | 精密 | |||||||||||||

| キリモミ | ||||||||||||||

| リーマ通シ | 精密 | |||||||||||||

| ブローチ削り | 精密 | |||||||||||||

| シェービング | ||||||||||||||

| 研削 | 精密 | 上 | 中 | 荒 | ||||||||||

| ホーン仕上 | 精密 | |||||||||||||

| 超仕上 | 精密 | |||||||||||||

| バフ仕上 | 精密 | |||||||||||||

| ペーパ仕上 | 精密 | |||||||||||||

| ラップ仕上 | 精密 | |||||||||||||

| 液体ホーニング | 精密 | |||||||||||||

| バニシ仕上 | ||||||||||||||

| ローラ仕上 | ||||||||||||||

| 放電型彫 | ||||||||||||||

| ワイヤーカット放電 | ||||||||||||||

| 化学研磨 | 精密 | |||||||||||||

| 電解研磨 | 精密 | |||||||||||||

| 最新更新年月日: 2023年6月23日 ※ 本稿は21年6月時点の最新情報を掲載しています。 |